Phương pháp Kaizen: Cách áp dụng cho doanh nghiệp

Theo dõi GOBRANDING trênTrong nền kinh tế luôn luôn biến chuyển như hiện nay, phương pháp Kaizen ra đời như là một chìa khóa giúp cho doanh nghiệp định hướng được những thay đổi để thích nghi với thực tại, hội nhập với thế giới. Vậy Kaizen là gì, vì sao Toyota lại vượt qua giai đoạn khủng hoảng kinh tế và gặt hái được nhiều thành công to lớn nhờ phương pháp Kaizen. Hãy cùng GOBRANDING tìm hiểu ngay dưới đây nhé!

Nội dung chính

1. Phương pháp Kaizen là gì?

Kaizen là một thuật ngữ của người Nhật, được ghép từ hai chữ là 改 (“kai”) – thay đổi và 善 (“zen”) – tốt hơn, nghĩa là “thay đổi để tốt hơn” hoặc “cải tiến liên tục”. Thuật ngữ này trong tiếng Anh còn được gọi là “ongoing improvement”.

Trong cuốn sách “Kaizen: Chìa khóa thành công của người Nhật”, “Kaizen có nghĩa là cải tiến“. “Không chỉ được áp dụng trong công việc mà phương pháp Kaizen còn được áp dụng trong nhiều khía cạnh khác như đời sống cá nhân, gia đình, xã hội và môi trường làm việc. Còn khi được áp dụng vào nơi làm việc, Kaizen có nghĩa là sự cải tiến không ngừng liên quan tới tất cả mọi người từ ban lãnh đạo cho đến mọi nhân viên”.

Trong cuốn sách “Kaizen: Chìa khóa thành công của người Nhật”, “Kaizen có nghĩa là cải tiến“. “Không chỉ được áp dụng trong công việc mà phương pháp Kaizen còn được áp dụng trong nhiều khía cạnh khác như đời sống cá nhân, gia đình, xã hội và môi trường làm việc. Còn khi được áp dụng vào nơi làm việc, Kaizen có nghĩa là sự cải tiến không ngừng liên quan tới tất cả mọi người từ ban lãnh đạo cho đến mọi nhân viên”.

Tại Nhật Bản, phương pháp Kaizen đã có lịch sử hơn 50 năm và Toyota là công ty đầu tiên triển khai thực hiện triết lý này. Kaizen lần đầu được ứng dụng tại Nhật vào sau Chiến tranh thế giới thứ hai, sau đó nhận được sự chú ý từ các giảng viên chuyên ngành quản trị chất lượng và cả các doanh nghiệp từ Mỹ. Đáng kể nhất là nó đã góp phần quan trọng trong việc tạo nên phương thức Toyota (Toyota Way), làm nên thành công đột phá của Toyota trong thời kỳ khó khăn của Nhật Bản. Kể từ đó, thuật ngữ này đã trở nên phổ biến trên toàn thế giới, được áp dụng bởi hầu hết các công ty Nhật và các công ty quốc tế trong nhiều lĩnh vực khác nhau ngoài kinh doanh và sản xuất.

Trong “The New Shorter Oxford English Dictionary” được xuất bản vào năm 1993, từ “Kaizen” đã được bổ sung và định nghĩa: “Kaizen là sự cải tiến liên tục quá trình làm việc, nâng cao năng suất, … như một triết lý kinh doanh”. Ngày nay, phương pháp Kaizen được nhắc tới như một triết lý kinh doanh, phương pháp quản lý hiệu quả làm nên thành công của các công ty Nhật Bản. Tuy vậy, những cải tiến trong Kaizen là những cải tiến nhỏ, mang tính chất tăng dần nhưng lại mang đến kết quả ấn tượng trong một thời gian dài.

>> Tìm hiểu ngay Kaizen là gì và 10 nguyên tắc trong triết lý Kaizen qua video sau:

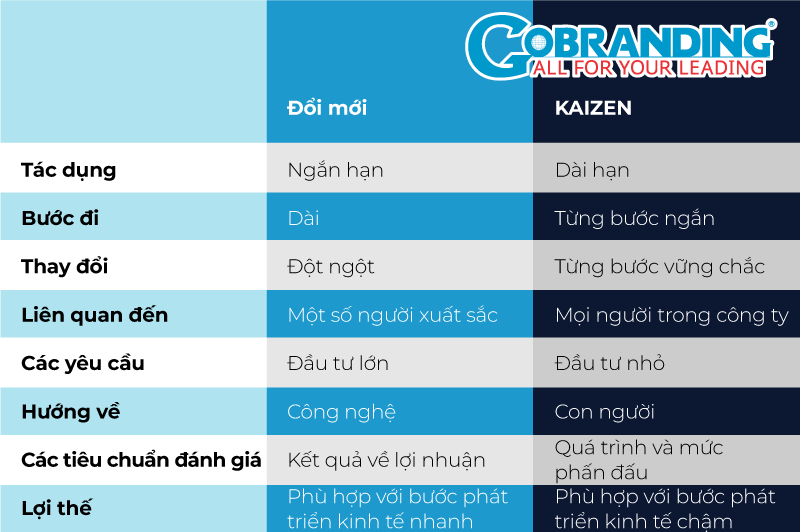

Sự khác nhau giữa Kaizen và Đổi mới

Khái niệm Kaizen giải thích được vì sao các công ty Nhật Bản không duy trì mãi một trạng thái trong thời gian dài. Trong khi đó, cách quản lý của phương Tây lại ưa chuộng khái niệm Đổi mới – tạo ra những thay đổi lớn sau những đột phá về công nghệ, tư tưởng quản lý và kỹ thuật sản xuất mới nhất. Nếu Kaizen là một quá trình cải tiến liên tục thì Đổi mới thường là một hiện tượng thay đổi trong tức thời.

Việc thực hiện phương pháp Kaizen cũng ít tốn kém hơn so với đổi mới. Bởi nó nâng cao chất lượng công việc, ghi nhận sự tham gia của cả nhà quản lý cho đến mọi nhân viên, nâng cao chất lượng sản phẩm, dịch vụ và giảm chi phí hoạt động. Đây chính là một điểm mới và đặc trưng của Kaizen do nó không đòi hỏi các kỹ thuật phức tạp hay công nghệ mới.

2. Lợi ích của Kaizen là gì?

2.1. Lợi ích hữu hình

- Tích lũy từng cải tiến nhỏ để tạo nên những kết quả to lớn trong thời gian dài.

- Giảm lãng phí, tăng năng suất trong khâu sản xuất và vận hành doanh nghiệp như giảm hàng tồn kho, hàng không đạt tiêu chuẩn, giảm thời gian tìm kiếm hàng hóa, thời gian chờ đợi và vận chuyển, trau dồi kỹ năng nhân viên, …

- Cải tiến và đồng bộ các hệ thống vận hành công ty trong ngắn hạn và dài hạn nhằm giảm chi phí và tiết kiệm thời gian sản xuất.

2.2. Lợi ích vô hình

- Nâng cao năng suất cũng như tinh thần làm việc của nhân viên khi nhân viên nhận thức được rõ ràng và cụ thể các vấn đề ở bộ phận của họ.

- Tạo cơ hội cho mỗi cá nhân được đưa ra những ý tưởng cải thiện, được lắng nghe và ghi nhận ý kiến.

- Góp phần xây dựng nền văn hoá và thói quen tự giác, kỷ luật trong doanh nghiệp.

- Thúc đẩy tinh thần làm việc tập thể, làm việc nhóm, tăng sự đoàn kết nội bộ.

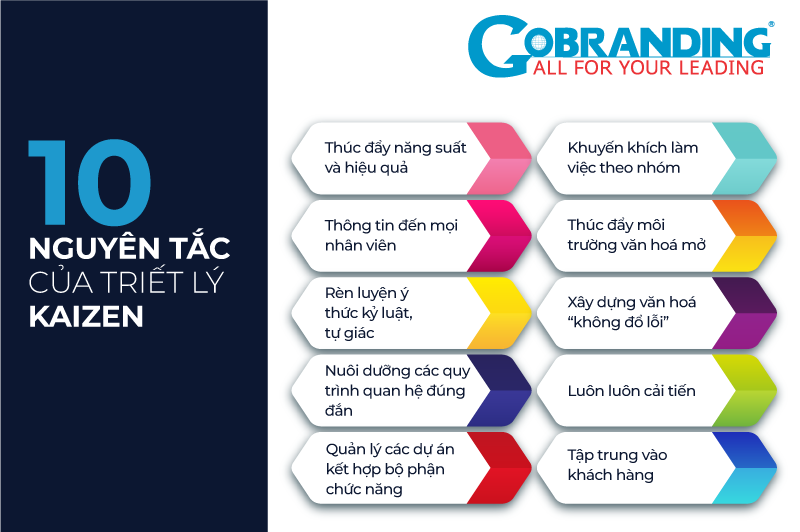

3. 10 nguyên tắc của phương pháp Kaizen

3.1. Lấy khách hàng làm trung tâm

Các sản phẩm và dịch vụ luôn phải được định hướng theo thị trường và đáp ứng đúng nhu cầu của khách hàng. Mặc dù triết lý này chủ yếu tập trung vào cải tiến chất lượng sản phẩm nhưng mục tiêu cuối cùng vẫn là gia tăng sự thỏa mãn của khách hàng. Vì vậy, phương pháp Kaizen cần nhắm tới mục đích cải tiến, quản trị chất lượng và gia tăng lợi ích sản phẩm để đem đến cho khách hàng sự hài lòng và những trải nghiệm tốt hơn.

3.2. Không ngừng cải tiến

Trong triết lý Kaizen, khái niệm “hoàn thành” không có nghĩa là là kết thúc công việc mà là hoàn thành ở giai đoạn này để chuyển sang giai đoạn tiếp theo. Xã hội ngày càng phát triển đòi hỏi các doanh nghiệp phải luôn cải tiến liên tục, nâng cao năng suất và chất lượng sản phẩm nhằm thỏa mãn nhu cầu ngày càng tăng cao của khách hàng. Việc cải tiến sản phẩm cũ cũng đem lại nhiều lợi ích cho doanh nghiệp như tiết kiệm thời gian, chi phí hơn so với việc sản xuất sản phẩm mới.

3.3. Xây dựng văn hóa không đổ lỗi

Mỗi cá nhân cần phải tự chịu trách nhiệm về công việc của mình, dù là nhân viên hay quản lý. Mỗi người nên thẳng thắn thừa nhận lỗi sai cho kết quả công việc trong phạm vi mà mình đảm nhiệm. Trong doanh nghiệp, cần xây dựng tính tự giác, ý thức trách nhiệm cho toàn thể cán bộ nhân viên thông qua những quy định, nội quy công ty. Trên cơ sở đó, mỗi thành viên phải cố gắng sửa lỗi và hoàn thành tốt nhiệm vụ được giao để mang lại lợi ích chung và sự phát triển cho tập thể và công ty.

3.4. Thúc đẩy văn hóa mở

Điều này thúc đẩy nhân viên dám nhìn thẳng vào sai sót, mạnh dạn nói ra lỗi sai, khó khăn của bản thân để đồng nghiệp hay lãnh đạo có thể giúp đỡ và hỗ trợ. Ngoài ra, doanh nghiệp cần tổ chức những buổi chia sẻ để nhân viên có thể học hỏi kinh nghiệm và giúp đỡ nhau trong công việc. Những nhà quản lý hay lãnh đạo cũng cần phải đối diện với những lỗi sai, nhận trách nhiệm của mình để làm gương cho nhân viên, qua đó xây dựng một môi trường văn hóa mở và bình đẳng.

3.5. Khuyến khích làm việc nhóm

Đối với phương pháp Kaizen, doanh nghiệp cần phải xây dựng cấu trúc nhân sự theo định hướng thành lập các đội nhóm để làm việc hiệu quả hơn. Mỗi nhóm làm việc cũng như nội bộ nhóm phải có những quyền hạn nhất định. Trưởng nhóm là người cần phải hiểu rõ toàn bộ công việc, có khả năng đánh giá tổng thể để sắp xếp công việc phù hợp cho mỗi thành viên trong nhóm của mình. Bên cạnh đó, đòi hỏi các thành viên phải phối hợp hiệu quả, tôn trọng cá tính của mỗi cá nhân để đem lại kết quả tốt nhất cho nhóm.

4. Kết hợp nhiều bộ phận chức năng, phòng ban trong cùng dự án

Theo nguyên tắc này, các nguồn lực hoàn thành dự án cần có sự bố trí, chắt lọc từ nhân sự sẵn có trong công ty như các bộ phận, phòng ban thậm chí khi cần thiết có thể tận dụng các nguồn lực từ bên ngoài.

4.1. Tạo lập các mối quan hệ hữu nghị

Luôn hình thành các mối quan hệ tích cực, không đối đầu lẫn nhau, không khuyến khích cá nhân chỉ thực dụng coi trọng kết quả công việc mà không quan tâm đến lợi ích của tập thể. Trong các doanh nghiệp Nhật Bản, các chương trình đào tạo kỹ năng giao tiếp cho lãnh đạo, quản lý hay nhân viên đều rất được chú trọng đầu tư để đảm bảo quá trình trao đổi và truyền đạt thông tin trong nội bộ một cách tốt nhất. Điều này giúp tạo dựng lòng trung thành, niềm tin và sự cam kết làm việc lâu dài của nhân viên.

4.2. Rèn luyện ý thức tự giác, kỷ luật

Trong văn hóa của người Nhật từ lâu đã hình thành tính kỷ luật, tự giác trong gia đình, giáo dục hay các tổ chức xã hội. Trong doanh nghiệp, nhân sự cần có sự tự nguyện thích nghi và tuân theo các luật lệ của xã hội, nội quy công ty. Bên cạnh đó cần đồng nhất giữa lợi ích cá nhân và tầm nhìn, sứ mệnh và giá trị cốt lõi của công ty. Ngoài ra nhân viên phải đặt công việc lên trên hết, luôn tự xem xét để khắc phục điểm yếu của cá nhân.

4.3. Thông tin đến mọi nhân viên

Nếu không thấu hiểu tình hình hiện tại của công ty, nhân viên sẽ không thể đạt được kết quả cao trong công việc. Do đó, cần duy trì việc chia sẻ thông tin thường xuyên và minh bạch đến toàn thể nhân viên. Các nhà quản lý không thể yêu cầu kết quả xuất sắc của nhân viên nếu họ không thấu hiểu nhiệm vụ, giá trị công việc mà họ đảm nhiệm. Chính vì thế, việc duy trì chia sẻ thông tin chính là cách thức san sẻ khó khăn giữa các thành viên với nhau.

4.4. Khuyến khích gia tăng năng suất, hiệu quả làm việc

Những doanh nghiệp sẽ thông qua các phương pháp đào tạo nội bộ như:

- Đào tạo kỹ năng nhân viên.

- Đề cao trách nhiệm cá nhân và tập thể trong mọi công việc.

- Phân chia quyền hạn cụ thể theo từng cấp bậc.

- Luôn khuyến khích nhân viên phát huy tính chủ động và sáng tạo.

- Khuyến khích nhân viên đưa ra các ý kiến đóng góp và phản hồi.

- Công nhận và khen thưởng kịp thời những nỗ lực và đóng góp của cá nhân.

5. Các chương trình Kaizen cơ bản cho doanh nghiệp:

>> Xem ngay video về Các chương trình Kaizen cơ bản cho doanh nghiệp:

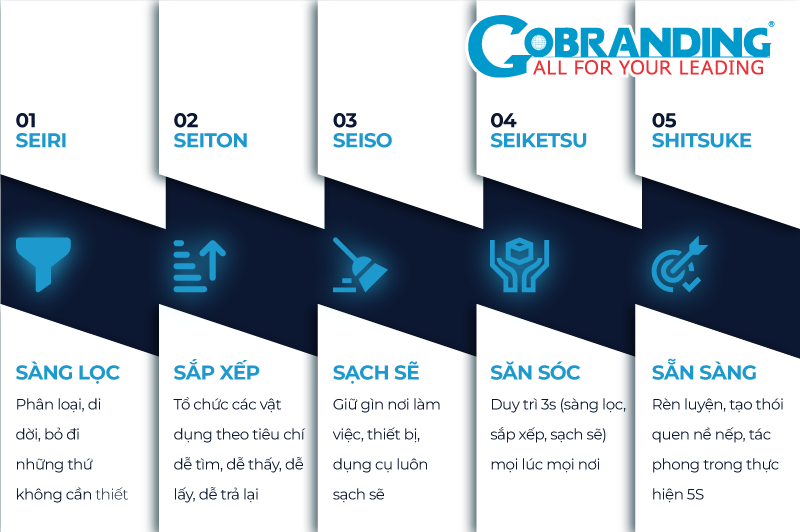

5.1. 5S Kaizen

Một nội dung cơ bản trong triết lý Kaizen, cũng được phát minh bởi người Nhật chính là phương pháp 5S Kaizen – một phương pháp dùng để quản lý, sắp xếp nơi làm việc và đồng thời đề cao ý thức tự giác của con người. Và chính vì những kết quả trực quan mà nó mang lại nên hiện nay đang được rất nhiều doanh nghiệp ưa chuộng sử dụng.

Seiri (Sort – Sàng lọc): Phân loại, chỉ giữ lại những vật dụng cần thiết cho công việc và lưu trữ hay loại bỏ những thứ không cần thiết.

Seiri (Sort – Sàng lọc): Phân loại, chỉ giữ lại những vật dụng cần thiết cho công việc và lưu trữ hay loại bỏ những thứ không cần thiết.

Seiton (Straighten – Sắp xếp): Tổ chức sắp xếp các vật dụng còn lại một cách có hiệu quả theo các tiêu chí dễ tìm, dễ thấy, dễ lấy và dễ trả lại.

Seiso (Shine – Sạch sẽ): Dọn dẹp vệ sinh và giữ gìn nơi làm việc, dụng cụ luôn sạch sẽ nhằm cải thiện môi trường làm việc, giảm thiểu tai nạn rủi ro, đồng thời tránh bụi bẩn làm hỏng hóc máy móc thiết bị.

Seiketsu (Standardize – Săn sóc): Mục tiêu của chữ S thứ tư là tiêu chuẩn hoá và duy trì các hoạt động 3S ở trên được lâu dài, bài bản và mọi lúc mọi nơi trong doanh nghiệp.

Shitsuke (Sustain – Sẵn sàng): Hình thành và rèn luyện thói quen nề nếp, tác phong chủ động tham gia thực hiện 5S cho mọi thành viên trong doanh nghiệp.

5.2. KSS (Kaizen Suggestion System)

Kaizen Suggestion System (KSS) hay còn được gọi là hệ thống khuyến nghị hay hệ thống đóng góp cải tiến Kaizen. Hệ thống khuyến khích sự tham gia đóng góp của tất cả mọi người thông qua sự khích lệ về tài chính và phi tài chính kèm theo các biểu mẫu đề xuất cải tiến, các quy định và mức độ khen thưởng. Khi một đề xuất cải tiến của nhân viên được chấp nhận và áp dụng cho sản phẩm tiếp theo, người đó sẽ nhận được tiền thưởng hoặc phần thưởng vì đã giúp tiết kiệm chi phí sản xuất sản phẩm.

Hệ thống này nhấn mạnh lợi ích của việc xây dựng tinh thần làm việc và sự tham gia tích cực của nhân viên thông qua các khen thưởng về tài chính, kinh tế thường thấy trong các hệ thống kiểu Mỹ. Tuy nhiên giá trị phần thưởng ở đây nhỏ hơn nhiều so với giá trị phần thưởng trong hệ thống tương tự tại Mỹ.

Hệ thống khuyến nghị Kaizen bao gồm:

- Hệ thống tiếp nhận, xử lý, phản hồi và hỗ trợ thực hiện các ý tưởng (phiếu đề xuất ý tưởng, bản tin, hộp thư…).

- Hệ thống đào tạo tại chỗ (phương pháp não công – ý tưởng nhóm giải quyết các vấn đề, tư duy sáng tạo…).

- Hệ thống quảng bá, xúc tiến, khen thưởng (bản tin công ty, tạp chí Kaizen,…).

5.3. QCC (Quality Control Circle)

Nhóm kiểm soát chất lượng (Quality Control Circle – QCC) hay nhóm chất lượng được bắt nguồn tại Nhật Bản từ đầu những năm 60 của thế kỷ trước. QCC nói về những nỗ lực đối với việc nâng cao chất lượng sản phẩm, dịch vụ và xây dựng văn hóa doanh nghiệp dựa trên nền tảng lấy con người làm gốc. Từ những lợi ích mà hoạt động nhóm chất lượng mang lại, hiện tại mô hình nhóm chất lượng đã được triển khai ở nhiều quốc gia trên thế giới.

Nhóm kiểm soát chất lượng (Quality Control Circle – QCC) hay nhóm chất lượng được bắt nguồn tại Nhật Bản từ đầu những năm 60 của thế kỷ trước. QCC nói về những nỗ lực đối với việc nâng cao chất lượng sản phẩm, dịch vụ và xây dựng văn hóa doanh nghiệp dựa trên nền tảng lấy con người làm gốc. Từ những lợi ích mà hoạt động nhóm chất lượng mang lại, hiện tại mô hình nhóm chất lượng đã được triển khai ở nhiều quốc gia trên thế giới.

Nhóm kiểm soát chất lượng là một nhóm nhỏ từ 6 – 10 người gồm những người làm các công việc tương tự hay liên quan đến nhau. Nhằm mục đích nâng cao chất lượng công việc cũng như cải tiến môi trường làm việc, những người này thường xuyên gặp gỡ nhau để thảo luận, trao đổi về các vấn đề có ảnh hưởng đến công việc hay nơi làm việc của họ.

Hoạt động của nhóm QCC là những hoạt động có tính chất:

- Được lan tỏa bởi các công nhân làm việc trực tiếp trên chuyền sản xuất trong các nhóm nhỏ.

- Gắn với công việc chung, không tồn tại độc lập với công việc đang đảm trách.

- Duy trì thảo luận về các chủ đề chất lượng công việc trong các buổi họp thường xuyên.

- Kiểm tra và cải tiến chất lượng sản phẩm, dịch vụ và công việc.

- Khuyến khích tinh thần cầu tiến thay vì hài lòng với tình trạng hiện tại.

5.4. JIT (Just In Time)

Just In Time (JIT) là một khái niệm nhằm loại bỏ những hao phí trong sản xuất bằng việc chỉ sản xuất đúng sản phẩm, đúng số lượng tại đúng nơi và vào đúng thời điểm. Nói một cách khác, JIT là hệ thống sản xuất trong đó nguồn nguyên vật liệu, hàng hóa và sản phẩm trong quá trình sản xuất và phân phối sẽ được lập kế hoạch chi tiết từng bước sao cho quy trình tiếp theo có thể thực hiện ngay khi quy trình hiện tại chấm dứt.

Just In Time (JIT) là một khái niệm nhằm loại bỏ những hao phí trong sản xuất bằng việc chỉ sản xuất đúng sản phẩm, đúng số lượng tại đúng nơi và vào đúng thời điểm. Nói một cách khác, JIT là hệ thống sản xuất trong đó nguồn nguyên vật liệu, hàng hóa và sản phẩm trong quá trình sản xuất và phân phối sẽ được lập kế hoạch chi tiết từng bước sao cho quy trình tiếp theo có thể thực hiện ngay khi quy trình hiện tại chấm dứt.

Qua đó, không có hạng mục nào rơi vào tình trạng trống, chờ xử lý; không có nhân công hay thiết bị nào phải đợi để vận hành. JIT có thể nói tắt là sản xuất “Đúng sản phẩm – Đúng số lượng – Đúng nơi – Đúng thời điểm” nhằm mục tiêu “Tồn kho bằng không – Thời gian chờ đợi bằng không – Chi phí phát sinh bằng không”.

Mục đích của JIT là nhằm giảm thiểu các hoạt động không gia tăng giá trị trong khu vực dây chuyền sản xuất như:

- Thời gian sản xuất nhanh hơn.

- Thời gian giao hàng ngắn hơn.

- Sử dụng thiết bị hiệu quả hơn.

- Yêu cầu không gian nhỏ hơn.

- Tỷ lệ lỗi sai của sản phẩm thấp hơn.

- Chi phí thấp hơn và lợi nhuận cao hơn.

JIT tuân theo một số nguyên tắc cơ bản sau:

- Chỉ sản xuất khi khách hàng đã đặt hàng.

- Trung bình hóa yêu cầu của khách hàng và nguồn lực, duy trì ổn định trong toàn bộ nhà máy.

- Tất cả các công đoạn phải được thông tin với nhau bằng một công cụ quản lý bằng trực quan đơn giản.

- Tối đa sự linh động của nguồn lực và máy móc.

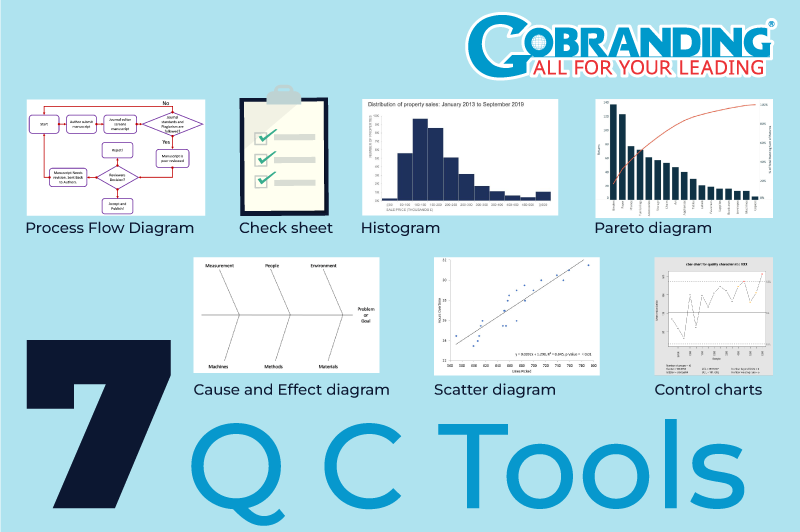

5.5. 7 công cụ thống kê (7 Basic Quality Control Tools)

7 Công cụ kiểm soát chất lượng cơ bản (7 Basic Quality Control Tools – 7 QC Tools) được xem là những công cụ không thể thiếu để đạt được mục tiêu “Chất lượng toàn diện”, mang lại sự hài lòng cho các doanh nghiệp sản xuất với chi phí thấp nhất.

7 QC Tools bao gồm:

- Phiếu kiểm soát (Check sheet)

- Lưu đồ (Process Flow Diagram)

- Biểu đồ nhân quả (Cause & Effect Diagram)

- Biểu đồ Pareto (Pareto Diagram)

- Biểu đồ mật độ phân bố (Histogram)

- Biểu đồ phân tán (Scatter Diagram)

- Biểu đồ kiểm soát (Control Chart)

7 Công cụ này sẽ giúp tổ chức chủ động và hiệu quả hơn trong công việc nhận diện các vấn đề trong sản xuất. Đồng thời xác định được đâu là nguyên nhân gốc của vấn đề, đề ra được thứ tự ưu tiên của các vấn đề cần giải quyết để đạt hiệu quả hơn trong việc sử dụng các nguồn lực. Từ đó đưa ra được những giải pháp, quyết định đúng đắn để giải quyết vấn đề nhanh chóng. Khi giải quyết vấn đề, không nên dùng một công cụ duy nhất mà thường dùng một vài hay tất cả công cụ nói trên. Việc chọn được những công cụ thích hợp cũng là một vấn đề kinh nghiệm. Vì vậy phải biết cách áp dụng các công cụ đã đề cập trên để xử lý theo từng tình huống nhất định.

6. Áp dụng quy trình Kaizen cho doanh nghiệp

6.1. Quy trình phương pháp Kaizen 8 bước

- Bước 1: Lựa chọn chủ đề Kaizen.

- Bước 2: Tìm hiểu hiện trạng của doanh nghiệp và xác định mục tiêu Kaizen.

- Bước 3: Xác định nguyên nhân gốc rễ của vấn đề đang gặp phải.

- Bước 4: Xác định giải pháp tốt nhất cho vấn đề.

- Bước 5: Thực hiện giải pháp Kaizen.

- Bước 6: Phân tích kết quả thực hiện giải pháp.

- Bước 7: Chuẩn hóa và tối ưu giải pháp.

- Bước 8: Lặp lại chu trình Kaizen đã chuẩn hóa.

6.2. Thời điểm phù hợp để áp dụng Kaizen

Vậy khi nào nên áp dụng phương pháp Kaizen? Câu trả lời là bất cứ khi nào và có thể được thực hiện bởi tất cả mọi người ở mọi nơi. Nhưng Kaizen đặc biệt hữu ích là khi một đổi mới nào đó không thành công. Chính lúc này cần phải thoát ra khỏi chế độ ‘thất bại’ và quay trở lại những điều cơ bản. Kaizen cũng hữu ích trong trường hợp một đổi mới hoặc chuyển đổi nào đó thành công. Lúc này Kaizen để duy trì động lực, cải tiến hơn nữa và để ngăn chặn sự trì trệ hoặc tự thỏa mãn.

Theo đúng nguyên tắc “cải tiến không ngừng nghỉ”, miễn là đảm bảo giữ được giá trị cốt lõi của vấn đề, bất cứ lúc nào cũng có thể giữ nguyên một bộ phận và Kaizen những bộ phận khác. Doanh nghiệp có thể Kaizen ở nhiều thời điểm khác nhau:

- Kaizen trong lúc doanh nghiệp gặp khủng hoảng là điều chắc chắn để doanh nghiệp có thể tồn tại.

- Kaizen trong bối cảnh khó khăn (như giai đoạn Covid-19) hay khủng hoảng kinh tế, nhằm duy trì hoạt động liền mạch để chuẩn bị cho sự hồi phục sau này.

- Đặc biệt, doanh nghiệp nên Kaizen trong quá trình đang vận hành, nhằm giải quyết các vấn đề cơ bản như quản lý nhân sự, công việc sản xuất, quản lý công văn giấy tờ,… để tiết kiệm thời gian, công sức và chi phí cho cả nhân viên và công ty.

>>Tìm hiểu chi tiết hơn về cách ứng dụng Kaizen trong doanh nghiệp ngay.

7. Ví dụ về Kaizen – Câu chuyện thành công của Toyota

7.1. Toyota sử dụng Kaizen để giảm tình trạng lãng phí

7.1. Toyota sử dụng Kaizen để giảm tình trạng lãng phí

Tại nhà máy sản xuất của Toyota thường hay xảy ra tình trạng lãng phí như hàng hóa tồn kho, không đạt chuẩn, sản xuất dư thừa, thời gian vận chuyển hàng hóa chậm, thời gian tìm kiếm hàng hóa của công nhân lâu, … Nhận thức được những vấn đề đó, Toyota đã nhanh chóng tìm cách khắc phục đó là áp dụng Kaizen vào quy trình sản xuất của Toyota như việc dùng giỏ nhựa để phân loại các phụ tùng theo từng mẫu xe và đặc tính riêng của bộ phận. Nhờ điều đó mà mỗi công nhân trong nhà máy có thể thực hiện công việc một cách dễ dàng, đơn giản hơn.

Ngoài ra, tại Toyota còn áp dụng khái niệm 3M (Mura – Muri – Muda). Điều này mang ý nghĩa là sự tồn tại của Mura (thiếu cân bằng) sẽ dẫn đến Muri (quá sức) làm phát sinh Muda (lãng phí). Không chỉ chú trọng việc tìm kiếm lãng phí, việc lặp lại câu hỏi “Tại sao” cho tới khi tìm ra gốc rễ của vấn đề cũng hết sức quan trọng.

7.2. Toyota sử dụng Kaizen để tạo ra những cải tiến mới, hữu dụng

Từ các bộ phận có sẵn trong dây chuyền và thêm các động cơ, Toyota đã sáng tạo nên xe chuyên chở trong phạm vi khu vực nhà máy, giúp cho công nhân tiết kiệm được thời gian và sức lực vận chuyển hàng hóa. Bên cạnh đó, Toyota cũng đã tiết kiệm gần 3000 USD cho chi phí mua sắm xe chở hàng.

Sử dụng Kaizen đã mang đến cho Toyota những cải thiện đáng kể trong việc cung cấp nguyên liệu hợp lý tùy thuộc vào khối lượng tiêu thụ, giảm thiểu công việc trong quy trình. Nhờ điều này, công nhân chỉ cần dự trữ một khối lượng nhỏ mỗi sản phẩm và thường xuyên bổ sung hàng hóa dựa trên yêu cầu của khách hàng. Do đó giảm đáng kể những thao tác dư thừa của mỗi công nhân và thiết bị máy móc. Góp phần giúp doanh nghiệp tăng cao năng suất lao động, chất lượng công việc, giảm giá thành sản phẩm để thu hút khách hàng.

7.3. Kaizen dành cho tất cả thành viên trong Toyota

Phương pháp Kaizen không chỉ dành riêng cho những nhà quản lý, chuyên gia cấp cao mà dành cho tất cả mọi người trong công ty ở mọi cấp bậc. Do đó, mọi thành viên đều cần hiểu, tin vào phương pháp Kaizen, cố gắng thực hiện một cách liên tục và theo đuổi tới cùng. Có như vậy, tập thể mới thấm nhuần bản chất cải tiến không ngừng của Kaizen trong suy nghĩ để hành động thật hiệu quả.

Để có thể đề xuất ý tưởng cải tiến, nhân viên cần phải trải qua một quá trình tự học hỏi và nâng cao kỹ năng làm việc. Điều này, giúp họ nâng cao ý thức và phát triển bản thân cũng như tập thể. Từ đó, nhân viên cảm thấy hứng thú hơn trong công việc và biết đoàn kết giúp đỡ lẫn nhau. Tất cả tạo nên động lực thúc đẩy các cá nhân đưa ra ý kiến, tạo tinh thần làm việc đoàn kết trong tập thể và tạo ý thức luôn hướng tới giảm thiểu các lãng phí.

7.4. Kaizen giúp hình thành văn hóa doanh nghiệp của Toyota

Việc phương pháp Kaizen được áp dụng hiệu quả trong tất cả thành viên của công ty dần đã hình thành nên văn hóa doanh nghiệp của Toyota. Tổng biên tập tạp chí AutoWeek nhận định: “Tiết kiệm không chỉ là văn hóa của riêng Toyota. Đó chính là văn hóa mà người Nhật đã đem tới nước Mỹ, hay chí ít cũng là trong các nhà máy sản xuất của họ”.

Tại Toyota, Kaizen đã giúp hình thành nên văn hóa công ty đó là: sự ứng xử giữa lãnh đạo với nhân viên và giữa các nhân viên với nhau; sự tiết kiệm và bảo vệ thương hiệu của công ty; sự cố gắng hết mình cho công việc và tinh thần học hỏi lẫn nhau. Tinh thần của Kaizen còn được thể hiện qua hai thông điệp quan trọng của Toyota là “Developing People First” and “Respect for People”. Giám đốc bộ phận lắp ráp John Robinson từng nói: “Ở Toyota, bất cứ vấn đề nào cũng được nhìn nhận một cách nghiêm túc và giải quyết triệt để. Đó là lý do vì sao không chỉ quản lý mà ngay cả một công nhân cấp thấp cũng có thể cho dừng toàn bộ dây chuyền nếu phát hiện ra sai sót”.

8. Kết luận

Phương pháp Kaizen không những giúp cho công ty ngày càng được cải tiến mà còn thúc đẩy tinh thần làm việc của nhân viên. Không có doanh nghiệp nào có thể phát triển nhanh chóng chỉ trong một sớm một chiều mà đòi hỏi phải cải tiến liên tục và thực hiện các thay đổi ngay khi cần thiết để gặt hái được những thành công to lớn, vượt bậc.

Trên đây là những chia sẻ của GOBRANDING về triết lý Kaizen, lợi ích cũng như quy trình áp dụng cho doanh nghiệp. Ngoài ra, bạn có thể sử dụng Dịch vụ SEO website uy tín và chuyên nghiệp nhằm cải tiến nội lực website của mình.

GIẢI PHÁP SEO HIỆU QUẢ – GIA TĂNG NỘI LỰC WESBITE CỦA BẠN